測定機器の校正有効期限の決め方は?法的ルールと推奨頻度を解説

こんにちは。ハンド&パワーツール研究室、運営者のRABIです。

仕事で使っている測定機器の校正有効期限について、ふと疑問に思ったことはありませんか。

「いつ校正に出せばいいのか」「法律で決まっているのか」、それとも「自分で決めていいのか」、悩みますよね。

実は測定機器の校正有効期限には、計量法などの法律で厳格に決められているケースと、メーカー推奨を参考にしながら自分で決めるケースの2パターンが存在します。

この違いを正しく理解していないと、無駄なコストをかけすぎたり、逆に大切な品質リスクを見落としてしまったりする可能性があります。

今回は、そんな複雑な校正の期間や頻度の決め方について、私の経験も交えながらわかりやすく解説していきます。

- 法律で有効期限が決まっている機器とそうでない機器の違い

- 校正証明書に有効期限が記載されていない本当の理由

- ISOや現場の実情に合わせた適切な校正周期の決め方

- 主要な測定工具ごとの一般的な校正期間の目安

測定機器の校正有効期限に関する法的知識

まずは、一番ややこしい「法律」と「自主管理」の線引きについて整理していきましょう。

ここを曖昧にしたままだと、やらなくていい校正にお金を払い続けたり、逆にコンプライアンス違反になったりと、結構大変なことになります。

私が普段工具をいじっている中で学んだ、知っておくべき基本のルールをお話しします。

- 計量法で定まる厳格な期間とルール

- JCSS校正証明書に期限がない理由

- メーカー推奨頻度と目安の落とし穴

- ISOが求める校正周期の決め方

- 1年ごとの定期校正が必要なケース

計量法で定まる厳格な期間とルール

測定機器の中には、法律で「この期間までしか使ってはいけません」とガチガチに決められているものがあります。

代表的なのが特定計量器と呼ばれるものです。

これは主に商取引や証明行為(お店での量り売り、公的証明書の数値など)に使われる測定器のことです。

例えば、皆さんの身近にある水道メーターや、タクシーのメーター、ガソリンスタンドの給油機などがこれに該当します。

これらは、計量法という法律によって「検定証印」の有効期間が明確に定められています。

特定計量器の有効期間一覧

これらは「校正」ではなく、公的機関による「検定」を受ける必要があります。

有効期間を過ぎたものは使用自体が法律違反となるため、私たちの裁量で延長することは絶対にできません。

| 特定計量器の分類 | 機器の名称 | 有効期間 | 備考 |

| 生活関連 | 水道メーター | 8年 | 羽根車の摩耗等を考慮 |

| 生活関連 | ガスメーター | 10年 | 一部7年のものもあり |

| 産業・輸送 | タクシーメーター | 1年 | 料金に直結するため短い |

| 環境・医療 | 騒音計 | 5年 | 取引証明用に使用する場合 |

| 産業用 | 質量計(はかり) | 2年 | 定期検査の義務あり |

これらの期間は、国が膨大なデータを元に「これくらいの期間なら精度が保てる」と定めたものです。

もし対象機器をお持ちの場合は、必ず有効期限満了前に「検定」を受けるか、新品への交換を行ってください。

(出典:経済産業省『特定計量器の検定有効期間』)

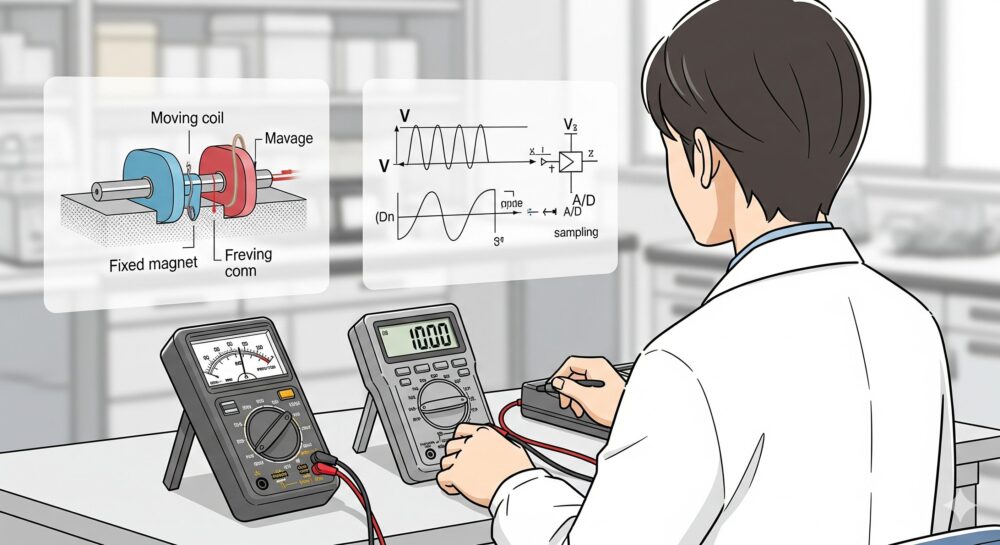

JCSS校正証明書に期限がない理由

一方で、私たちが工場やDIYで使用するノギス、マイクロメータ、デジタルマルチメーターなどの一般的な測定機器について考えてみましょう。

これらを校正に出して戻ってきた「校正証明書」を見て、「あれ?有効期限が書いてないぞ?」と不安になったことはありませんか?

実は、「JCSSなどのISO/IEC 17025認定校正」では、証明書に有効期限や推奨校正周期を記載しないのが原則となっています。

校正は「未来」ではなく「過去」を見るもの

「校正(Calibration)」という行為の定義を誤解している方が多いのですが、これは「修理」や「調整」ではありません。

くまで「その校正を行った瞬間の機器の値と、標準器の値のズレ(誤差)を確認すること」です。

つまり、校正証明書は「〇月〇日の時点では、この機器はこれだけ正確でした」という過去の診断書に過ぎないのです。

明日、測定器を床に落としてズレてしまうかもしれないし、高温多湿な倉庫で急激に錆びるかもしれません。

校正機関は、あなたの手元でその機器がどう扱われるかを知らないため、責任を持って「あと1年は大丈夫」とは言えないのです。

顧客(あなた)が校正機関に対して「有効期限を記載してください」と明確に依頼し、合意形成がなされた場合に限り、証明書に日付が入ることがあります。しかし、その責任の所在はあくまで「依頼したユーザー」にあります。

メーカー推奨頻度と目安の落とし穴

「じゃあ、何を基準に期限を決めればいいの?」と困ってしまいますよね。

最も手軽な基準となるのが、取扱説明書に書かれている「推奨校正周期:1年」といった記述です。

多くの現場では、思考停止で「とりあえずメーカー推奨通り1年」と設定していますが、これには注意が必要です。

メーカーが提示する「1年」には、以下のような背景があるからです。

- 安全マージンが大きい: 多少環境が悪くても仕様を満たせるよう、短めに設定されている。

- ビジネス的な側面: メーカーとしては、定期的に校正や買い替えをしてほしいという意図が含まれる場合がある。

- 標準環境が前提: 温度23℃、湿度50%といった理想的な環境での保管を想定している。

空調完備の部屋で大切に保管している予備機を、律儀に毎年校正に出すのは、過剰品質(コストの無駄)かもしれません。逆に、粉塵や油が舞う過酷な現場で毎日使っている機器なら、メーカー推奨の1年を待たずに精度が狂っている可能性も十分にあります。

ISOが求める校正周期の決め方

「ISO 9001」や「IATF 16949」などの品質マネジメントシステムを運用している企業では、校正周期の決定に明確な根拠が求められます。

なんとなく1年では、外部審査で「その根拠は?」と突っ込まれたときに回答できません。

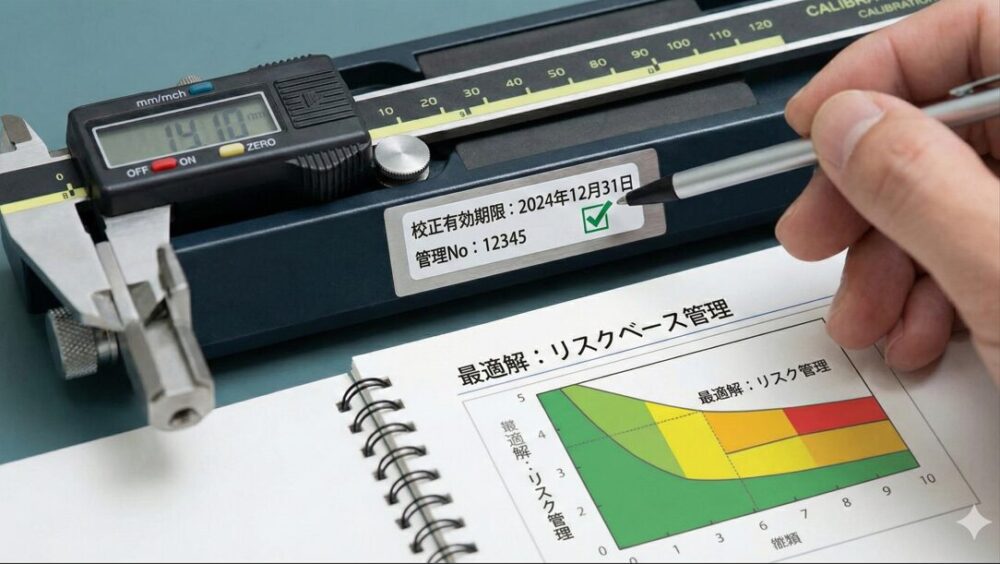

ここで重要になるのが、リスクベースアプローチという考え方です。

その機器がズレたときに、どれだけ経営や品質にダメージを与えるかを基準に期間を設定します。

- 重要度(Criticality): 製品の合否判定に使うのか、ただの目安測定に使うのか。

- 使用頻度: 毎日何百回も使うのか、年に数回しか使わないのか。

- 環境条件: 温度変化、振動、腐食性ガスの有無など。

- 過去の履歴: 過去の校正でどれくらい数値が変化していたか。

| 機器の役割 | リスク | 推奨される管理 |

| 最終検査用 | 高 | 半年~1年ごとの外部校正 + 日常点検 |

| 工程内確認用 | 中 | 1年~2年ごとの校正 + 定期的な社内チェック |

| 目安確認用 | 低 | 使用前点検のみ(校正周期なしでも可) |

このように、全ての機器を一律にするのではなく、リスクに応じてメリハリをつけることが、コスト削減と品質保証を両立させる鍵となります。

1年ごとの定期校正が必要なケース

ここまで「自分で決めていい」と言ってきましたが、現実的には「一律1年」にしておいた方が無難、あるいは必須となるケースも多々あります。

1. 顧客との契約要件

取引先との基本取引契約書や品質仕様書に、「使用する測定機器は1年以内に校正されたものを使用すること」と明記されている場合があります。

この場合、こちらの理論で「データが安定しているから2年にしました」と言っても通用しません。

契約遵守が最優先です。

2. 電波法などの特定機器

無線設備の点検に使うスペクトラムアナライザなどは、電波法に基づき、登録検査等事業者として業務を行う場合、原則1年ごとの較正が義務付けられています(条件により延長可能)。

3. 管理コストの削減

機器ごとに「これは半年」「あれは2年」とバラバラに設定すると、管理台帳が複雑になり、出し忘れ(校正漏れ)のミスが発生しやすくなります。

「管理の手間」というコストを削減するために、あえて一律1年に揃えるというのも、立派な戦略の一つです。

測定機器の校正有効期限を決める実践手法

ここからは、もっと実践的に「じゃあこの工具はどうなの?」という部分を深掘りしていきます。

測定原理や構造によって劣化の仕方は全く異なります。

私が普段使っている主要なツールを例に、現場目線での管理ポイントを紹介します。

- ノギスやテスターの一般的な期間

- トルクレンチの使用回数と管理方法

- 科学的な校正周期の計算と見直し

- 期限切れリスクと不適合への対応

- 測定機器の校正有効期限管理の最適解

ノギスやテスターの一般的な期間

DIYからプロの現場まで最も普及している測定器といえば、ノギスとデジタルマルチメーター(テスター)でしょう。

ノギス(推奨:1年~2年)

ノギスの最大の敵は「摩耗」です。

測定面(ジョウ)がすり減ると、閉じたときに光が漏れたり、ゼロ点がズレたりします。また、落下による変形も致命的です。

一方で、電子部品自体のドリフトは少ないため、「ブロックゲージ」などの基準器を使って社内で定期点検(中間点検)を行えば、外部校正の周期を2年に延ばすことも比較的容易です。

デジタルマルチメーター(推奨:1年)

テスターは見かけが変わらなくても、内部の基準電圧源や抵抗器が経年変化を起こします。

特に、安価なテスターほどこの変化が大きいです。

また、リード線の断線や接触不良といったトラブルも多いため、校正よりも日常的な導通チェックや既知の電圧(乾電池など)測定による動作確認が重要になります。

トルクレンチの使用回数と管理方法

車のホイールナット締め付けなどで活躍するトルクレンチは、他の測定器とは少し性質が異なります。

時間だけでなく使用回数が劣化に直結するからです。

内部には強力なスプリングが入っており、設定したトルクで「カチッ」と鳴る仕組みですが、使えば使うほど摩耗し、バネも疲労します。

国際規格(ISO 6789)では、以下の基準が推奨されています。

- 使用回数:5,000回ごと

- 期間:12ヶ月ごと

※いずれか早い方のタイミングで実施

【重要】保管時の注意点

使用後は必ず、トルク設定値を「最低目盛」に戻して保管してください。設定値を上げたまま(バネを縮めたまま)保管すると、バネがへたってしまい(クリープ現象)、実際のトルクが設定値より弱くなってしまいます。これは校正期間に関わらずズレを生む最大の原因です。

科学的な校正周期の計算と見直し

「OIML D 10」や「ILAC-G24」といった国際的なガイドラインでは、勘や経験に頼らず、統計データに基づいて校正周期を決める手法が紹介されています。

少し上級者向けですが、コスト削減効果は絶大です。

自動調整法(ステアケース法)

この方法はシンプルです。

「校正の結果が良かったら次回の期間を延ばす」「悪かったら短くする」というルールを決めて運用します。

- 合格(余裕あり): 次回は周期を1.2倍に延ばす(例:12ヶ月→15ヶ月)

- 合格(ギリギリ): 次回も周期を維持する(例:12ヶ月→12ヶ月)

- 不合格(または調整が必要): 次回は周期を0.8倍に短くする(例:12ヶ月→9ヶ月)

これを繰り返すことで、その機器にとって「丁度いい周期」に自然と収束していきます。

期限切れリスクと不適合への対応

もし、管理ミスで校正有効期限が切れた機器を使ってしまった場合、どのようなリスクがあるのでしょうか。

ISO審査での指摘はもちろんですが、真に恐ろしいのは品質保証の崩壊です。

「遡及(そきゅう)調査」の恐怖

期限切れの機器(または校正で不合格となった機器)を使用していたことが発覚した場合、以下の手順で調査を行わなければなりません。

- 直ちにその機器の使用を停止し、隔離する。

- すぐに校正に出し、現在の「ズレ量」を確認する。

- もしズレが許容範囲を超えていた場合、前回の校正以降、その機器で測定して出荷した全ての製品が規格外れである可能性を疑う。

- 最悪の場合、顧客への通知や製品のリコール(回収)が必要になる。

たった1つの測定器の管理ミスが、会社の信用を揺るがす大問題に発展しかねません。

だからこそ、「有効期限が切れる1ヶ月前には自動でメールが飛ぶ」「ラベルの色を変えて一目で分かるようにする」といった、ヒューマンエラーを防ぐ仕組み作りが不可欠なのです。

測定機器の校正有効期限管理の最適解

測定機器の校正有効期限について、法的な縛りから現場での運用テクニックまで、かなり深掘りして解説してきました。

最後に、私なりの「最適解」をまとめたいと思います。

基本は「メーカー推奨(1年)を出発点にして、自分の実績データに合わせて育てていく」ことです。

最初は1年でスタートし、校正から戻ってきたデータの校正前の数値を必ずチェックしてください。

もし3年連続で全くズレていないなら、その機器の校正周期は自信を持って「2年」や「3年」に延ばして良いはずです。逆に、頻繁に調整されているなら、半年ごとに短くする勇気も必要です。

校正は単なるシールの貼り替えではありません。

あなたの作る製品の信頼性を担保するための、最も重要な投資です。

無駄なコストは削ぎ落としつつ、必要な安心は確実に確保する。

そんなスマートな管理を目指してみてください。